SHÉRARDISATION

Inventée au 19ème siècle par Sherard Cowper Cowles, la Shérardisation est un procédé thermochimique anticorrosion de diffusion et pénétration de zinc dans l’acier.

La shérardisation permet d’obtenir une épaisseur uniforme et constante sur l’ensemble des pièces y compris sur celles de formes complexes ou pour des endroits difficiles d’accès (tubes, creux…) On obtient ce revêtement par un procédé thermochimique de diffusion de zinc à la surface des pièces en métal ferreux (fer, acier, fonte) lorsque celles-ci sont chauffées (400°C) en présence de poussière de zinc et d’un matériau inerte tel que le sable.

Le procédé se déroule en phase solide en caisson fermé animé d’une rotation lente. Une passivation sans chrome VI est réalisée après shérardisation.

L’entreprise LRD-TS est la seule entreprise en France à proposer ce type de traitement.

Avantages

- Très bonne résistance à la corrosion et à l’abrasion, coloris gris foncé.

- Épaisseur uniforme et constante, même dans les parties creuses.

- Adhérence exceptionnelle liée au phénomène de diffusion.

- Résistance aux chocs et aux rayures. Effet sacrificiel du zinc.

- Amélioration de la dureté superficielle (471HV).

- Tenue au brouillard salin : 400 heures en classe 15 & 800 heures en classe 30.

- Absence de fragilisation par l’hydrogène.

- Excellente base d’accrochage pour les peintures, l’adhérisation de caoutchouc.

- Traitement sans chrome VI, conforme aux exigences de la directive ROHS.

Classe de revêtement –

Suivant Norme NF-EN ISO 17668 | Epaisseur Moyenne µm | Epaisseur Minimale µm |

| Classe 45 | 50 | 45 |

| Classe 30 | 40 | 30 |

| Classe 15* | 20 | 15 |

*Pour la classe 15 uniquement, les vis et écrous standards peuvent être traités sans modification de côtes.

La durée de vie d’un revêtement de zinc pour une atmosphère donnée est proportionnelle à son épaisseur.

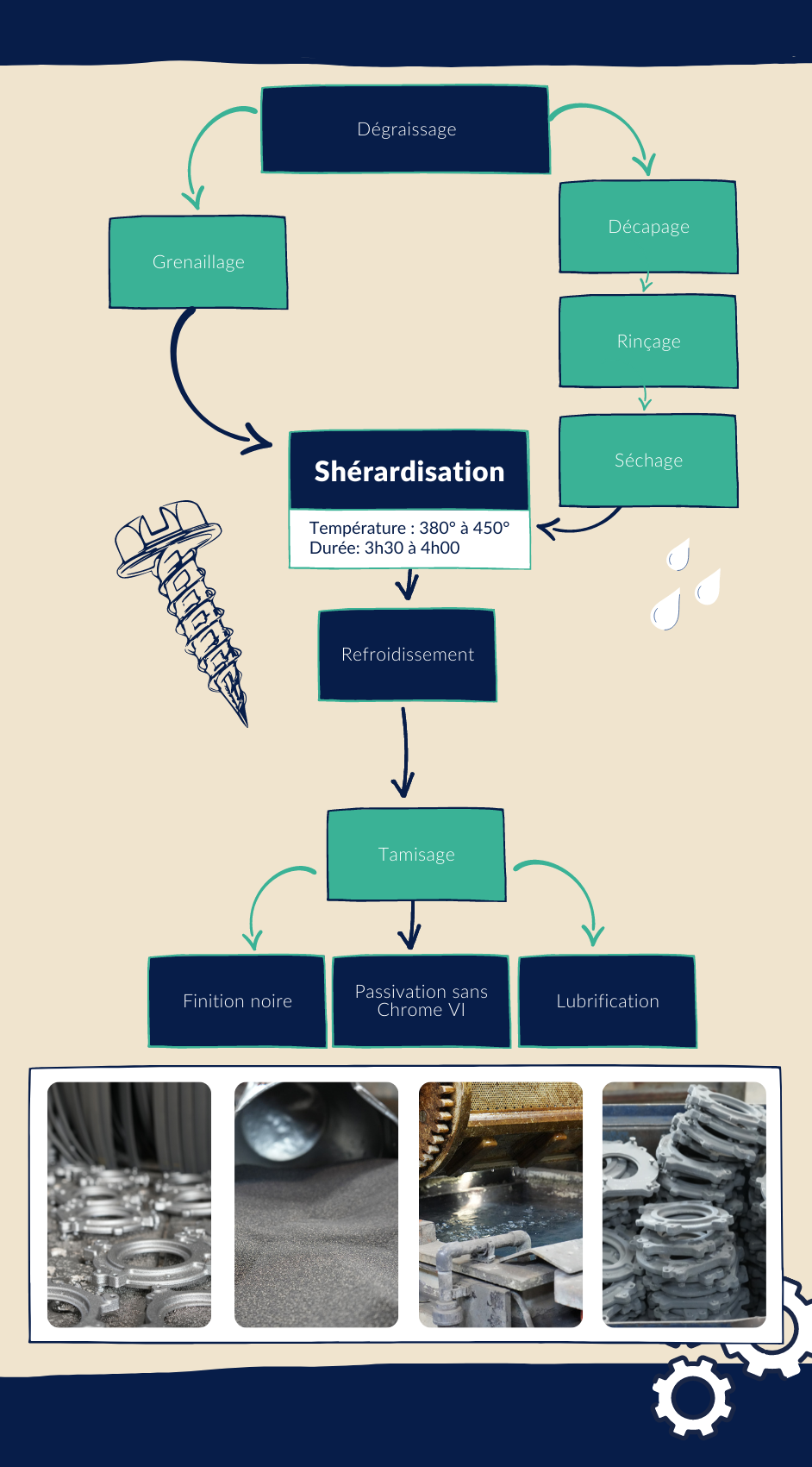

Rappel : Processus de shérardisation

Applications

Boulonnerie – Visserie : Standard et haute résistance type 10.9-12.9. Pas d’effet de pointe, l’épaisseur est identique en fond comme en crête de filet. Le taraudage des écrous après traitement n’est pas nécessaire. Résistance aux chocs lors du vissage. Absence de fragilisation. DTU 31.2 – Norme NF P 21-204.

Chaînes : Conservation des résistances mécaniques. Absence de risque d’écaillage grâce à la bonne adhérence du revêtement.

Rondelles et pièces plates : Uniformité du revêtement, pas de collage des pièces les unes aux autres lors du traitement.

Chevilles métalliques : Tenue du revêtement, même après assemblage.

Pointes et clous : Pas d’altération de la protection par le choc du marteau. Uniformité du revêtement, pas d’effet de goutte. Traitement particulièrement bien adapté du fait du procédé à sec.

Adhérisation et collage : Caoutchouc et pièces antivibratoires.

Pièces d’ancrage : Conservation des tenues mécaniques des pièces.

Raccords fonte : Bonne adhérence sur la fonte.

La Shérardisation est utilisée partout où la corrosion est intense (Bâtiment, ferroviaire, automobile…)

Le bâtiment et le génie civil, l’industrie navale, la pétrochimie, l’offshore, la construction marine et sous-marine, l’automobile, le mobilier urbain… Autant d’industries ou de secteurs d’activités utilisateurs de pièces Shérardisées.

Adaptée aux exigences de la tropicalisation, la Shérardisation est aussi préconisée pour les régions chaudes et humides ou à fortes intempéries climatiques.

Par sa mise en œuvre et la protection qu’elle confère aux produits, la shérardisation s’avère être particulièrement adaptée aux pièces de sécurité.

Les couches métalliques sur une pièce shérardisée

Les aciers au carbone non allié, les aciers HR, la matière frittée, le fer et la fonte se prêtent très bien à la shérardisation. La shérardisation forme deux couches d’alliage fer-zinc, la couche gamma en partie diffusée qui contient 21 à 28 % de fer et la couche compacte delta qui renferme 8 à 10 % de fer.

| Couche delta d’alliage FE/ZN | Fer pur ou fonte |

| Zn # 93% | 25 µ env. |

| Couche gamma | 15 µ env. |